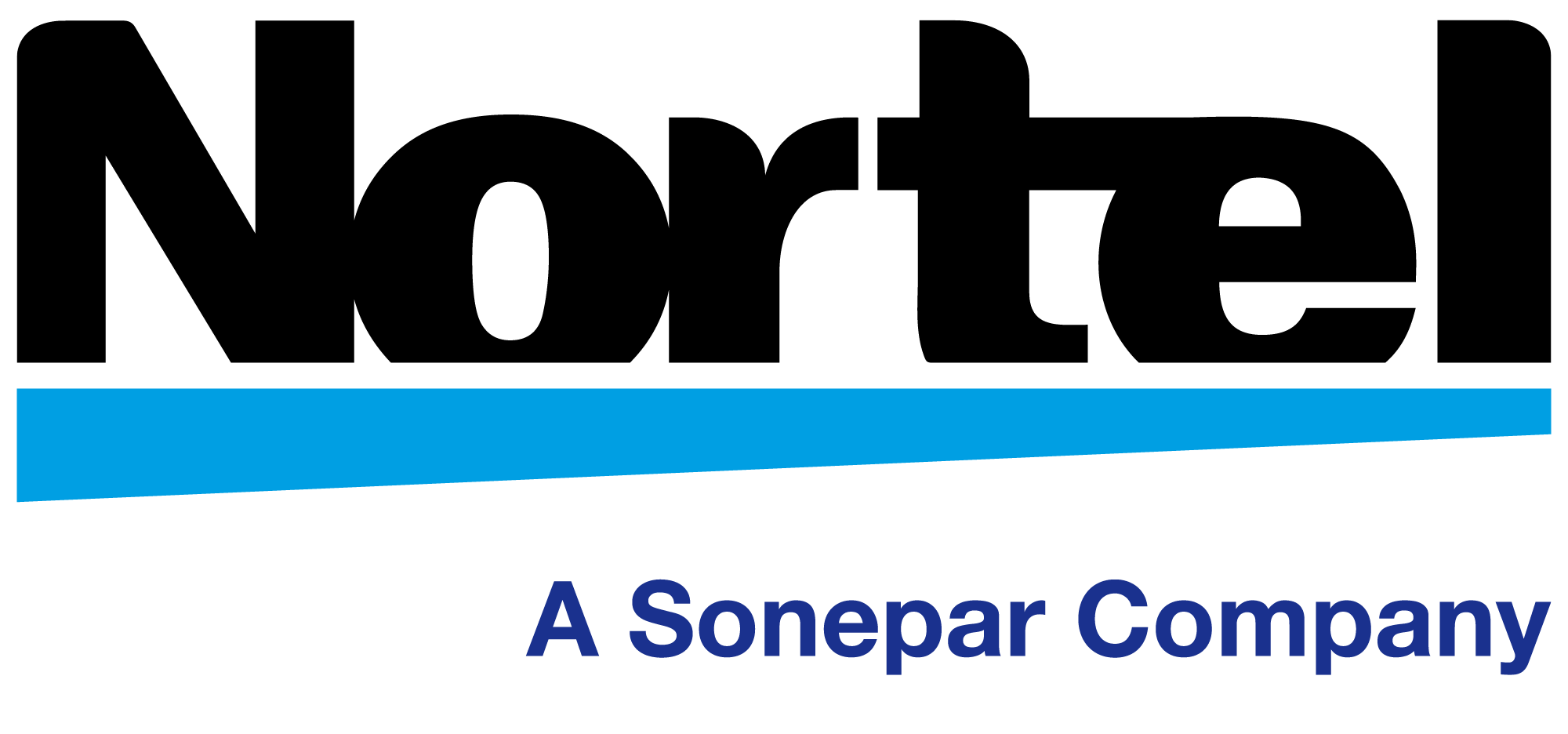

8 tipos de corrosão mais comuns na indústria e como evitá-las

Muitos componentes dos maquinários industriais são feitos de metal. Com o passar do tempo e por conta de reações químicas com o ambiente, esse material pode oxidar e apresentar diferentes tipos de corrosão.

O resultado é a famosa ferrugem, que altera a aparência e prejudica o desempenho dos equipamentos. Ela pode deteriorar peças por completo se não for controlada precocemente, o que gera gastos com reparos e até substituições de máquinas, além de prejudicar a linha de produção e comprometer a segurança.

Investir em manutenção adequada é o melhor caminho para identificar o problema rapidamente e aplicar o melhor tratamento. Mas como perceber que algo está errado? Veja os 8 principais tipos de corrosão, seus sinais e as formas de prevenção.

Os principais tipos de corrosão

Reconhecer as causas de cada processo corrosivo é crucial para tomar boas medidas de controle e evitar maiores danos ao maquinário. Veja, a seguir, os tipos mais recorrentes na indústria.

1. Química

Acontece quando um agente químico atua sobre determinado material (metálico ou não). Solventes são exemplos de substâncias que podem quebrar moléculas de polímeros para degradá-los. Nesse caso, não ocorre a transferência de elétrons.

Em metais que contêm zinco como elemento de liga, por exemplo, é o ácido sulfúrico que cumpre o papel de agente oxidante. Já no concreto armado das construções, é a poluição que atua dessa forma. Assim, poluentes presentes na atmosfera reagem quimicamente com o material e colaboram para sua degradação.

2. Eletroquímica

É um dos tipos de corrosão mais presentes na indústria porque acontece quando o metal entra em contato direto com o meio corrosivo. Essa condição provoca uma reação química que pode acelerar o processo de depreciação de máquinas.

Há duas formas básicas de causar corrosão eletroquímica. A primeira é colocar o metal em contato com um eletrólito e, assim, formar uma pilha galvânica. Isso ocorre quando a água e o oxigênio presentes no ar reagem com o material desprotegido.

A segunda consiste em manter dois metais ligados por um eletrólito. Ao colocar, por exemplo, uma placa de cobre e uma de ferro mergulhadas em um eletrólito neutro aerado, cada uma se tornará um eletrodo. O ferro (ânodo) perderá elétrons para o cobre (cátodo), que será reduzido. O ânodo vai sofrer desgaste e dar origem à ferrugem.

3. Eletrolítica

Essa corrosão não acontece por meios naturais porque demanda a aplicação de corrente elétrica no sistema. Por isso, costuma estar presente em equipamentos que não contam com isolamento ou aterramento adequado.

A ausência desse tipo de instalação colabora para a formação de correntes de fuga. Assim, enquanto a corrente escapa para o solo, vai causando pequenos furos no metal.

As classificações mais comuns

Os tipos de corrosão também podem ser classificados de acordo com fatores ambientais ou mecânicos e suas características geométricas. Saiba mais sobre cada forma.

4. Corrosão uniforme

Também conhecida como generalizada, ela afeta a superfície como um todo, de maneira homogênea. É um dos padrões mais comuns e se caracteriza pela perda de espessura em várias partes do material. Como diferentes áreas ficam expostas ao meio corrosivo, a observação e o controle passam a ser mais fáceis.

5. Corrosão localizada

Também chamada de corrosão por placas, afeta regiões isoladas do material. Isso faz com que diversas cavidades apareçam em pontos específicos, todas com variações no diâmetro e profundidade. A forma localizada pode atravessar o metal por completo em alguns casos, comprometendo o funcionamento da máquina e reduzindo a segurança dos usuários.

6. Corrosão alveolar

Também é chamada de pontual e está entre os tipos de corrosão de categoria localizada, embora não seja tão profunda. O diâmetro das cavidades costuma ser maior que a profundidade, resultando em manchas circulares e superficiais. O fundo arredondado das depressões é outra característica comum.

7. Corrosão por pites

Também conhecida como corrosão puntiforme, se diferencia da alveolar por apresentar cavidades com profundidade maior que o diâmetro. Essa condição faz com que seja bastante ameaçadora para qualquer equipamento. Inclusive, em muitos casos, é difícil percebê-la pelo fato de permanecer sob as manchas uniformes e mais superficiais

8. Corrosão seletiva

Afeta uma parte do material por razões químicas ou metalográficas. Ocorre quando há a formação de um par galvânico por conta da diferença de nobreza entre dois elementos de uma liga metálica. Dois processos comuns nessa categoria são a grafitização e a denzificação.

As melhores práticas preventivas

Toda indústria deve contar com ações que minimizem a perda de recursos. Além de práticas para cuidar da saúde do colaborador e melhorar o ambiente de trabalho, é preciso pensar em estratégias que ajudem a proteger os equipamentos.

Diferentes tipos de corrosão podem ser evitados com um planejamento que envolva desde a escolha do maquinário até a aplicação de produtos para criar uma película protetora sobre o material. Na aquisição de novas peças, por exemplo, é possível priorizar metais mais resistentes.

Métodos de proteção

Para máquinas já existentes na indústria, é possível optar pelo uso de métodos como pintura anticorrosiva, anodização, galvanoplastia e proteção catódica ou anódica. Outro cuidado importante tem a ver com a condição do ambiente, já que fatores como a alta umidade e o calor podem acelerar o desgaste do metal.

Manutenções frequentes

Em todos os casos, vale a pena investir na manutenção preventiva para reconhecer os problemas em sua fase inicial. Dessa forma, a equipe responsável poderá discutir a melhor solução e evitar uma série de prejuízos. Entre eles, vale a pena citar a perda de recursos, a contaminação ou deterioração de produtos, a redução da eficiência de itens considerados essenciais, a necessidade de superdimensionamento dos maquinários e até os riscos à vida dos colaboradores.

Aliar o planejamento e o monitoramento constante das peças utilizadas na indústria é essencial para reduzir os efeitos dos diversos tipos de corrosão. Ao adotar uma resposta rápida a qualquer dano apresentado, é possível manter a produtividade na empresa e direcionar mais recursos humanos e financeiros a processos que são estratégicos ao negócio.

Se você gostou deste artigo e acredita que ele possa ser útil para outras pessoas, compartilhe-o em suas principais redes sociais.